Στην καθημερινή διαδικασία παραγωγής, συναντάμε συχνά το πρόβλημα ότι το χρώμα του έντυπου υλικού δεν ταιριάζει με το χρώμα του αρχικού χειρογράφου του πελάτη. Μόλις αντιμετωπίσει τέτοια προβλήματα, το προσωπικό παραγωγής χρειάζεται συχνά να προσαρμόσει το χρώμα στο μηχάνημα πολλές φορές, γεγονός που προκαλεί μεγάλη σπατάλη ωρών εργασίας των επιχειρήσεων εκτύπωσης.

Είναι απαραίτητο να αναλυθούν οι λόγοι της αναντιστοιχίας στοεκτύπωσηδιαδικασία για την επίλυση του προβλήματος. Εδώ, θα θέλαμε να μοιραστούμε μαζί σας μερικούς κοινούς λόγους εάν αυτό το πρόβλημα εκτύπωσης βρίσκεται στη διαδικασία παραγωγής.

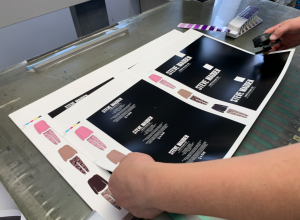

1. Πλακοποιία

Σε γενικές γραμμές, πρέπει να κάνουμε δεύτερες διορθώσεις στα αρχικά ηλεκτρονικά αρχεία που παρέχονται από τους πελάτες στην κατασκευή πλακών προεκτύπωσης, γιατί ορισμένα από τα αποτελέσματα προεκτύπωσης ενδέχεται να συναντήσουν «παγίδες» που χρειάζονται απαραίτητες διορθώσεις, προκειμένου να αποφευχθούν πραγματικά προβλήματα στην έξοδο. Ένα από τα πιο σημαντικά βήματα είναι η προσαρμογή του χρώματος του χειρογράφου, επειδή στην πραγματική διαδικασία εκτύπωσης πρέπει να ληφθεί υπόψη ο ρυθμός παραμόρφωσης κουκκίδων. Ένας έμπειρος παραγωγός προεκτύπωσης μπορεί να προσαρμόσει το χρώμα του αρχείου προέλευσης σύμφωνα με τα χαρακτηριστικά του ίδιου του μηχανήματος για να φτιάξει το χρώμα τουεκτυπωμένο αρχείομοιάζει περισσότερο με το πρωτότυπο, αλλά αυτό απαιτεί μεγάλη εμπειρία.

2. Πίεση εκτύπωσης

Όπως γνωρίζουμε, το μέγεθος της πίεσης εκτύπωσης μπορεί επίσης να επηρεάσει το μέγεθος της παραμόρφωσης της κουκκίδας. Εάν η πίεση εκτύπωσης είναι πολύ μεγάλη, η κουκκίδα θα γίνει μεγαλύτερη. Εάν η πίεση εκτύπωσης είναι πολύ μικρή, η κουκκίδα μπορεί να γίνει μικρότερη ή ακόμα και ψευδής εκτύπωση. Υπό κανονικές συνθήκες, ο ρυθμός παραμόρφωσης κουκκίδων που προκαλείται από την πίεση εκτύπωσης είναι γενικά μεταξύ 5% και 15%.Υπάρχουν πολλοί τρόποι για να κρίνουμε εάν η πίεση εκτύπωσης είναι κατάλληλη, μεταξύ των οποίων ο πιο συχνά χρησιμοποιούμενος είναι η παρακολούθηση της πίεσης εκτύπωσης με GATF.

3. Μελάνιέλεγχος ποσότητας

Όταν η κουκκίδα στην εκτυπωτική πλάκα και το μέγεθος κουκκίδας του πρωτοτύπου εντός 10%, ρυθμίζοντας την ένταση του μελανιού μπορεί να επιτευχθεί το χρώμα του εκτυπωμένου υλικού και το αρχικό χρώμα να κλείσει, όταν το χρώμα είναι σκούρο πρέπει να μειώσετε την ποσότητα μελανιού, όταν το χρώμα είναι σκούρο πρέπει να το αυξήσετε. Όταν χρησιμοποιείτε αυτήν τη μέθοδο για εντοπισμό σφαλμάτων, δώστε ιδιαίτερη προσοχή στα ακόλουθα δύο ζητήματα: α. Αφαιρέστε το μελάνι όταν το χρώμα είναι ιδιαίτερα σκούρο 2. Αποφύγετε τις συγκρούσεις στο ίδιο κανάλι μελανιού στην παραγωγή

4. Χρώμα μελανιού

Διαφορετικοί κατασκευαστές μελανιών χρησιμοποιούν διαφορετικές χρωστικές, η απόχρωση μελανιού πιθανότατα θα έχει διαφορά. Εάν το χειρόγραφο του πελάτη δεν τυπώνεται με τον ίδιο κατασκευαστή μελανιού με την εταιρεία εκτύπωσης, το χρώμα του έντυπου υλικού είναι πιθανό να έχει πρόβλημα χρωματικής διαφοράς. Αυτή η κατάσταση υπάρχει μόνο όταν εξαλειφθούν οι παραπάνω λόγοι και η διαφορά χρώματος εκτύπωσης είναι πολύ μικρή. Αυτή η χρωματική εκτροπή είναι γενικά αποδεκτή, αλλά εάν ο πελάτης είναι πολύ αυστηρός, μπορεί να χρειαστεί να εκτυπώσετε με το ίδιο μελάνι με το πρωτότυπο του πελάτη.

Τα παραπάνω είναι αρκετοί συνήθεις λόγοι για τη διαφορά μεταξύ του χρώματος του έντυπου υλικού και του αρχικού χειρογράφου του πελάτη στη διαδικασία εκτύπωσης ετικετών. Φυσικά, μπορεί να υπάρχουν κάποια περίπλοκα προβλήματα στην πραγματική διαδικασία παραγωγής, η Color-p είναι πρόθυμη να μοιραστεί μαζί σας τεχνικά προβλήματα εκτύπωσης και να σας βοηθήσει να λύσετε τα προβλήματα που μπορεί να αντιμετωπίσετε στην παραγωγήσυσκευασίαεκτύπωση.

Ώρα δημοσίευσης: 19 Μαΐου 2022